Das ist der erste Artikel in der Schmartwatch (sprich:

[ˈʃmaːɐ̯tˌvɔʧ]) Serie. In dieser Serie werden verschiedene Themen der Erstellung eines elektronischen Projekts angesprochen. Der erste Artikel beschäftigt sich mit der Idee und dem grundsätlichen Konzept

Ich besitze seit vielen Jahren die Pebble Smartwatch. Zuerst die

Kickstarter Pebble, dann die

Time und zum Schluss die

Round. Die hat leider eine

Fahrt in der Waschmaschine nicht überlebt.

Die Firma Pebble wurde von

Fitbit gekauft und die Produktion der Uhren, sowie der Software-Support bis Juni 2018 eingestellt.

Das Beste Feature der Pebble ist, dass die Uhrzeit auf dem Display bei jedem Licht, zu jeder Zeit lesbar ist. Bei starkem Sonnenlicht kann das Display gelesen werden und bei Dunkelheit hilft die Beleuchtung. Bei vielen anderen Uhren, muss man das Display erst einschalten, um die Uhrzeit abzulesen. Das kann man zum Beispiel mit einem Schnick aus dem Handgelenk tun, oder über einen Touch am Display. Beides finde ich keine Option, um mal kurz auf die Uhr zu schauen. Weiterhin ist es für die Batterielaufzeit tödlich, wenn dauernd das Display an geht. Das passiert zum Beispiel, wenn der Untergrund beim Radfahren etwas holprig ist.

Meine Lösung: Eine Smartwatch mit langer Batterielaufzeit, ePaper-Display, Piepser, und Bluetooth-LE. Und ein besonders technisches Design. Dazu wird die Uhr aus einer Flex-Leiterplatte hergestellt, die gleichzeitig als Armband dienen soll. Wie und ob das funktioniert, wird sich herausstellen.

Hier sind die Features, für die ich mich entschieden habe:

- nRF52832 im ISP1507-AX Modul

- TPS610994 synchroner Boost-Converter

- M41T62 RTC mit integriertem Kristall

- LSM303AGR eKompass (Magnetfeld/Beschleunigung)

- SMT-0940-T-3V-R Piezo Buzzer

- GDEW0154Z17 ePaper Display

Die MCU ist ein Cortex-M4 mit vielen Peripherien auf dem Chip. Dazu auch ein BLE-Radio und NFC. Für die Uhr werden folgende Peripherien benötigt: BLE, I2C, SPI, NFC und einige GPIO Pins. Der Cortex-M4 mit Fließkomma Unterstützung läuft mit 64MHz. Dadurch kann er schnell auf Ereignisse reagieren und dann wieder in den Sleep-Modus wechseln. Je länger der Sleep-Modus ist, desto erheblicher kann Batteriekapazität gespart werden. Das RAM ist 64kb groß und bietet ausreichend Platz für die Display Daten, sowie BLE und Applikationen. Als Flash sind 512kb vorhanden, was ausreichend Platz für die Firmware, sowie Applikationen und Grafiken ist. Die MCU wird das "Gehirn" der Uhr.

Betrieben werden soll die Uhr mit einer CR2032 Batterie. Die liefert eine Spannung von 3V ... 1,8V. Um auf die Betriebsspannung von 3,3V zu kommen, muss ein Baustein her, der mit Hilfe einer Induktivität die Spannung hochsetzt. Dazu habe ich den Energiesparenden TPS61099 von Texas Instrument gewählt. Dieser Boost-Converter hat einen sehr kleinen Energiebedarf. Dadurch verbraucht der Regler kaum Energie für sich selbst und kann der nachfolgenden Schaltung die Energie zur Verfügung stellen. Eingeschaltet werden soll der Booster, wenn das Uhrband geschlossen wird. Das bedeutet, dass die Uhr keine Zeit anzeigt, wenn sie geöffnet ist. Ob das eine sinnvolle Funktion ist, wird sich im Alltag herausstellen.

Die M41T62 Echtzeituhr besitzt einen 32kHz Kristall und bringt alles mit, um die Uhrzeit auf +-5 Sekunden pro Monat genau zu halten. Angeschlossen wir die RTC über I2C und kann da bis zu 400kHz leisten. Das hilft, die Dauer der Kommunikation zwischen MCU und RTC kurz zu halten, denn auch hier ist die Zeit, die die CPU nicht schlafen kann und mehr Strom von der Batterie braucht unerwünscht.

Um die Schlafdauer zu maximieren, kann in der RTC ein Alarm programmiert werden, der die CPU dann aufweckt, wenn etwas abzuarbeiten ist. Somit muss die CPU nicht immer aufwachen und selbst nachschauen, ob etwas zu berechnen ist. Diese Funktion muss allerdings in der Software vorgesehen werden.

Um zu erkennen, ob die Uhr bewegt wird, wird ein elektronischer Kompass LSM303AGR verbaut. Dieser bietet Messwerte zur Beschleunigung und Magnetfelder in alle 3 Achsen. Dadurch können zum Beispiel ein Schrittzähler oder ein 'draufschau' Modus implementiert werden. Auch kann die Uhr erkennen, wie der Arm gehalten wird, dadurch können verschiedene Applikationen implementiert werden. Ein Beispiel ist eine Maussteuerung für den PC, oder ein umschalten des Dialogfelds, wenn der Arm auf 'wegschauen' gedreht wird.

Wie jede gute Uhr, soll auch meine Smartwatch piepen können. Der gewählte Piezo Buzzer ist mit 9 x 9mm sehr klein und passt unter das Display. Die Eigenfrequenz von 4kHz ist ein heller Pfeifton, aber er wird nur kurz zum Piepen verwendet. DerTon ist daher nicht so schmerzhaft, wie ein durchgehender Ton mit dieser Frequenz.

Zu guter Letzt das Display, mit dem eigentlich alles angefangen hat. Ich habe auf der Webseite AliExpress ein Display gefunden, dass die ideale Abmaße für eine Uhr hat und mich dann dazu entschlossen das Projekt Schmartwatch zu starten. Es hat eine Auflösung von 152x152 Pixel bei einer Größe von 1,54Zoll (39,11mm). Das ergibt eine Auflösung von ca. 5,5 Pixel pro mm. Ebenso hat das e-Paper zwei mögliche Farben, rot und schwarz, neben dem weißen Hintergrund.

Auf dem Display befindet sich ein zweiter Controller, der die Ansteuerung des Displays übernimmt. Dieser Controller ist auf dem Glas des Displays aufgeklebt und dann dort mit sehr feinen Golddrähten verbunden. Verbunden ist der Controller des Displays über den SPI Bus der MCU.

Der nächste wird sich mit der Erstellung der Prototypen Leiterplatte beschäftigen. Weitere Artikel werden dann die Software, Flex-Leiterplatte und Bestückung, sowie BOM-Management beinhalten.

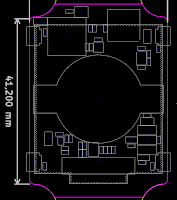

Die Schaltung darf nur auf der Vorderseite des Boards platziert werden. Das heißt die Batterie und alle anderen Bauelemente kämpfen um den Platz unterhalb des Displays. Es sind zwar einige Bauelemente nötig, doch sie passen alle mehr oder weniger unter das Display.

Die Schaltung darf nur auf der Vorderseite des Boards platziert werden. Das heißt die Batterie und alle anderen Bauelemente kämpfen um den Platz unterhalb des Displays. Es sind zwar einige Bauelemente nötig, doch sie passen alle mehr oder weniger unter das Display.