Die flexieblen Leiterplatten wurden geliefert und ich kann jetzt mit der Bestückung beginnen. Die Bestückung der ersten Leiterplatte werde ich in einzelnen Phasen durchführen. Zuerst wird der DCDC Konverter U2 bestückt. Dieser sitzt auf 6 BGA Bällchen und ist nicht leicht zu platzieren.

Wie man in den Aufnahmen bereits sehen kann, ist die Referenzierung der Siebdruck, Lötstopp und Kupfer Maske nicht ganz akkurat. Daher wurde an den Stellen der kleinen Landepads auch nachgearbeitet. Mit dieser Modifikation sollte es nun möglich sein die Bauteile korrekt und ohne Kurzschluss zu verlöten. Wenn ich die TPS61099 verlötet habe, kann ich mit dem Multimeter die Lötstellen auf Kurzschlüsse prüfen. Das Verlöten wird mit dem Heißluftfön passieren. Dabei wird mit Flussmittel eine Barriere zur Athmosphäre hergestellt (viel hilft viel) und der Chip erhitzt, bis das Lötzinn flüssig ist. Die suaerstoffhaltige Athmosphäre soll absgeschottet werden, um ein oxidieren (verbrennen) des Lot zu vermeiden. Im industriellen Herstellungsprozess wird das mit zum Beispiel einer Schutzathmosphäre erreicht. Anschließend kann dann mit dem Lötkolben die restliche Beschaltung dazugelötet werden. Wahlweise kann auch hier die Heißluft eingesetzt werden um die Bauteile zu verlöten.

Wenn der Regler aus den 3V Eingangsspannung die gewünschten 3,3V Ausgangsspannung erzeugt, kann die MCU, also der Microcontroller U3 bestückt werden. Dieser hat ebenfalls Landepads, die allerdings größer sind als die kleinen Kreisförmigen des Spannungsreglers. Hier musste nicht nachgearbeitet werden um die Pads mit Lötstopplack zu trennen. Diese Trennung ist wichtig, denn sonst könnnen sich Brücken bilden, die man von Außen nicht sehen kann. Für den Microcontroller kann ebenfalls eine Kurzschlussmessung erfolgen, ebenso wie eine optische Inspektion unter dem Mikroskop. Wenn der Lötvorgang für Gut befunden wird, kann die restliche Peripherie um den Controller gelötet werden. dazu gehören: Stützkondensatoren, und Vorspannungswiderstände. Wenn alle diese Komponenten verlötet sind, sollte der Controller über den Debug-Port erreichbar sein.

Sollte das der Fall sein, kann mit der Bestückung der externen ePaper Beschaltung begonnen werden. Diese, zusammen mit dem Stecker J3 ist für sie Uhrenfunktion absolut notwendig. Die Echtzeituhr und der Bewegungssensor werden nacheinander dazugelötet und auf Kurzschlüsse überprüft. Jede der Komponenten sollte dann einzeln in Betrieb genommen werden.

Die Bilder zeigen, dass der Offset des Siebdrucks leider so stark ist, dass der Rahmen um die Komponenten nicht als Referenz zum Platzieren herangezogen werden kann. Das ist schade, denn jetzt muss ich mich auf die optische von der Seite erfolgende Bewertung der Platzierung verlassen.

Die Rückseite der Flexplatine ist mit einer dicken Schicht Polyimid (PI) versehen. Da auf der Rückseite allerdings auch einige Messpunkte anfgebracht sind, wurde in der Schicht Öffnungen vorgesehen.

Diese Öffnungn sind groß genug um mit dem Tastkopf an das darin liegende Pad zu gelangen. Somit ist das Testen in einem Testadapter möglich. Diesen habe ich allerdings noch nicht entworfen.

Um die Uhr weiter zu stabilisieren wird der Batteriehalter in der Mitte mit einem thermisch aushärtenden Kleber fixiert. Das Kunststoffgehäuse des Halters kann so Längs und Quer Kräfte aufnehmen, die die Platine in der Mitte durchbiegen würden.

Beim Auflöten der zusätzlichen Komponenten habe ich an eine noch unbekannten Stelle einen Kurzschluss, oder besser gesagt eine Diodenstrecke von 0,4V in beide Richtungen. Hier muss ich also erst noch ein bisschen nacharbeiten, bevor ich mit dem Prototyp eine Funktion testen kann.

Wenn die Funktion gegeben ist, werde ich als nächsten Schritt die Software so weit fertig machen, dass sie initial released werden kann. Dazu fehlt noch ein wenig Code, vor allem die Funktion die Updatemuster des ePapers zu kontrollieren.

Posts mit dem Label KiCad werden angezeigt. Alle Posts anzeigen

Posts mit dem Label KiCad werden angezeigt. Alle Posts anzeigen

Dienstag, 16. April 2019

Freitag, 22. Februar 2019

Kurzschluss Junkies [0x06]: Gemischte Tüte

Feedback zur letzten Folge war positiv. Ob wir YouTube Videos machen, werden wir sehen. Firma in der wir arbeiten ist unbekannt. Ob wir die irgendwann erwähnen werden wir sehen.

3000+ Downloads in diesem Jahr.

Podcast wird auf jeden Fall fortgeführt. Wir machen weiter.

Allgemeines:

RIGOL1054Z das kleine Osziwunder für <400€ mit Sofwareencoder, FFT und das Beste ist es kann ein eigenes Augendiagramm erstellen. Hat 1G/Sample und 50MHz Bandbreite. Top Hobby-Oszi.Aus Fehlern lernen:

DRC ist immer von Vorteil und sollte man nicht vergessen.Zuken ist nicht das beste Tool wenn es darum geht Busse von Subsheet zu Subsheet zu führen. Daher der "gesunde" Blauton im Bild (Videosignal) auf einer seiner Baugruppen. Wir nutzen das etwas ältere CR5000 mittlerweile gibt es CR8000.

Layoutsoftware:

KiCad, Zuken, Pulsonix und Altium mal kurz erwähnt.KiCad ist ein kostenloses Layouttool was durchaus mit den professionellen Tool mithalten kann.

Zuken ist zumindes bei uns etwas buggy aber durchaus nutzbar für Großprojekte.

Pulsonix ist das modernere Zuken welches auch etwas günstiger ist.

Altium ist ein Tool welches etwas besser sein soll jedoch auch teuerer, aber vom Hörensagen ein sehr gutes Programm ist.

Basti hat für KiCad einen Bugfix bereit gestellt für einen Haken und Stacked-Vias in seine Version implementiert.

Projekt Genesis:

Das Alexagame für zwischendurch. Wer wollte schon immer mal ein KI sein und über die Zukunft der Menschheit entscheiden? ;)

Der Minidrucker:

Beim Minidrucker geht der Stepperdriver von ST zumindest wenn das Board extern ist. Um das Mini-Drucker-Mainboard richtig bestücken zu können brauchen wir einen Fineplacer. Der Bausatzlink folgt. Bei motedis kann man günstig mechanische Teile kaufen.

PC Hardware:

Ein paar Geheimtipps für PC Hardware. Netzteil aus dem T7500 (1KW für unter 60€)

Aktuelle Preis/Leistungssieger ist die RX580.

Schmartwatch:

Neue Schmartwatchversion ist öffentlich zum Review, da das Board für Prototypen sehr teuer ist.

Chip(s) der Woche:

Microchips MCP6411. Ein Sehr günstiger OPAMP für ca. 25ct.Analogs AD8515. Auch nicht schlecht für grad mal 5ct mehr.

Montag, 7. Januar 2019

PCBWay Board Quality - Leiterplatte für das Differenzielle I2C Interface

Ich habe vor einigen Tagen einen Gutschein von PCBWay bekommen. Im Gegenzug dazu veröffentliche ich auf meiner Webseite eine Rezension. Dieser Artikel ist die Rezension zu den kostenlos erhaltenen Leiterplatten. Zuerst die fertig bestückte Leiterplatte bereits auf dem RaspberryPi montiert. Wenn ihr euch über den Link anmeldet und eine Bestellung aufgebt, bekomme ich einen kleinen Bonus für weitere Platinen.

Die Leiterplatte kam in einem Fedex Paket. Als Express. Innerhalb von 5 Tagen nach Bestellung. Unglaublich schneller Service auf Seiten von PCBWay. Deutsche Leiterplatten Hersteller haben ähnliche oder längere Lieferzeit bei weit höheren Kosten.Im Paket waren Aufkleber, ein Weihnachtsgeschenk und die Leiterplatten. Das Weihnachtsgeschenk ist ein PCB Weihnachtsmann, der über Batterie betrieben leuchtet. Die Leiterplatten sind wie üblich eingeschweißt um sie vor Korrosion und Schmutz zu schützen.

Ausgepackt zeigt sich die hervorragende Qualität der Boards. Bei der ersten Inspektion lassen sich keine Fehler erkennen. Sowohl auf der Vorder- als auch auf der Rückseite. Auch die Abmessungen der Leiterplatte ist genau getroffen, so weit ich das mit dem Messschieber nachmessen kann. Die Bilder unten zeigen die Leiterplatte von beiden Seiten. Die Fräskontur ist wie in den Gerberdaten angegeben ausgeführt. Die Kerbe an der linken Seite, sowie der Schlitz sind wie gewünscht ausgeführt.

|

|

Dieser kleine Siebdruck zeigt, wie filigran PCBWay in der Lage ist Siebdruck auf die Platine zu bringen. Für Prototypen wird meistens kein Sieb hergestellt sondern mit einem Rasterverfahren gearbeitet. Dabei geht ein Druckkopf, ähnlich wie beim Tintenstrahldrucker, Zeile für Zeile die Platine entlang und positioniert tröpfchenweise Tinte, die Später entweder getrocknet, oder über UV-Licht ausgehärtet wird.

Zum Schluss noch einige Nahaufnahmen der Lötstellen. Rechts vor und links nach dem Löten sehen die Strukturen sehr gut aus. Auch mit dem Lötkolben war es sehr angenehm zu arbeiten. Die Pads sind gut verzinnt (HASL) und nehmen Lötzinn (bleihaltig und bleifrei) sehr gut an.PCBWay ist also ein Leiterplattenhersteller, den ich sehr empfehlen kann. Ich habe auch schon bestückte Leiterplatten bestellt. Die waren von der Qualität auch sehr zufrieden stellend.

Hier noch ein Video von der Leiterplatte im Ofen

Mittwoch, 12. Dezember 2018

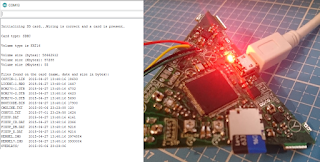

World Smallest 3D Printer Hardware/Software Part1

So... es ist soweit. Die erste Platine bzw. Platinen sind gekommen. Da mir Bestückung für eine Prototypen Platine noch zu teuer ist heißt es gleich ran an`s Werk. Die Platinen incl. Bauteile hab ich bei JLCPCB bzw. bei LCSC. Diese kammen innerhalb von 10 Tagen nach Bestellung bei mir an. Was ich sehr gut finde ist, dass JLCPCB die Ware ordentlich deklariert hat, wodurch die Post das Paket ohne Probleme weitergegeben hat. Gegen eine Extrazahlung von nochmal 19% habe ich dann das Paket vom Postboten bekommen. Naja, kam zwar ohne Probleme, aber war dann doch sehr verwirrend. Am Morgen kam ein Brief von der Zoll Stelle Leipzig, dass ich doch bitte einen Haufen Unterlagen hinschicken soll, meinen Firmennamen usw. Mittags kam dann das Paket trotzdem an. Komisch aber ich will mich nicht beschweren.

Jetzt gehts an`s Bestücken. Ich hab alles in allem für die erste Platine zwei Stunden gebraucht. Jedoch hatte ich bei den Stepperdrivern meine Probleme. Ich werde mir wohl einen Reflow Ofen zulegen müssen um diese ordentlich löten zu können.

Nachdem die Platine dann bestückt war ging es an den Bootloader vom Arduino. Was ich nicht wusste: Der Bootloader findet sich in nahezu jeder Arduinoinstallation unter *:\Arduino\hardware\arduino\avr\bootloaders. Ich habe zu Beginn versucht den Bootloader per BusPirate zu flashen. Nach mehreren Versuchen und auch mehrmaliger Kontrolle der Verbindung habe ich es nicht geschafft den Bootloader mit dem BusPirate zu flashen. Basti hat zum Glück noch einen AVRISP MK2. Nachdem ich diesen angeschlossen habe, ging das flashen ohne Probleme. Jetzt ist der Bootloader drauf und es kann losegehen. Also ein Microusb-Kabel angeschlossen und im Gerätemanager nach dem COM-Port gesucht. Bei mir wird der FDTI Driver sofort installiert und als COM13 bekannt gegeben. Ich hab dann erst mal den µSD Karten Test von Arduino aufgespielt. Eine µSD Karte gesucht und das ganze im Serialmonitor von Arduino angesehen. Und siehe da, die µSD Karte hatte ich wohl mal genutzt um einen Octopie zu booten. Sie wird direkt erkannt.

Jetzt will ich einen Port mal wackeln lassen, den H0 Pin. Da dieser der einzige ist, der eine LED hat. Also habe ich in den gleichen Sketch folgende Befehle eingebaut.

Als ich den Sketch hochladen wollte hat sich Arduino nicht mit dem Bootloader verbunden. Nachdem ich mit dem AVR wieder den Bootloader geflashed habe, ging das dann wieder. Und siehe da die LED blinkt nun im Sekunden Takt. Also geht der H0 Ausgang auch schonmal. Jetzt mal sehen, warum das flashen nicht direkt funktioniert. Und siehe da, ich hab vergessen den DTR Pin mit dem RESET zu verbinden. Erst hab ich gedacht "Warum hab ich den vergessen ich hab doch alles soweit wie möglich übernommen" doch ich weiß jetzt warum ich den nicht verbunden habe. Der FTDI230x hat diesen Pin nicht. ABER ich kann den CTS Pin hierfür nutzen. Jetzt habe ich einen Kondensator an den Reset gelötet und das hat auch "fast" funktioniert. Der RESET wurde nicht stark genug auf Masse gezogen. Das liegt daran, dass der Chip eine 3V3 I/O Spannung hat. Da ich nicht einen zusätzlichen IC bestücken will nur um einen Pegel zu wandeln hab ich micht für einen einfachen MOSFET Pegelwandler entschieden. Einen N-KAN MOSFET habe ich schon auf der Platine, dadurch brauch ich kein extra Bauteil. Da aber beim wechsel auf High der Pegel am RESET Pin auf 5V*2 ansteigen kann, brauche ich noch eine Diode um diese Spannung abzuleiten. Da ich keine Dioden (außer LEDs) auf der Platine habe, hab ich auch hier vor einen weiteren MOSFET zu nehmen und die interne Bodydiode zu nutzen. Diese Schaltung habe ich dann mit Fädeldraht auf der Platine realisiert wodurch das Flashen jetzt ohne Probleme klappt.

Jetzt habe ich mir das Marlin runtergeladen und in einer groben Erstkonfiguration auf den MEGA geflashed. Ab jetzt kann ich mit den G-Codes arbeiten. Also fix den Befehl M105 abgesendet um die Temperaturen zu bekommen. Die Platine hat eine Temperatur von um die 20°C was in etwa dem entspricht, wass ich mit meinen Fingern ertaste. Dann hab ich die Platine mal an eine Kerze gehalten. Ja..... also Kerze macht warm. In wie fern die Temperaturen der Realität entspricht muss ich noch ermitteln.

Zusammenfassend funktioniert:

* USB => UART

* LED an H0

* µSD Interface

* NTC auf der Platine

Was noch nicht funktioniert oder noch nicht getestet ist:

* Stepper Driver

* NTC auf dem Hotend

* Ventilator Ausgang

* Hotend betreiben

Soviel erst mal

Jetzt gehts an`s Bestücken. Ich hab alles in allem für die erste Platine zwei Stunden gebraucht. Jedoch hatte ich bei den Stepperdrivern meine Probleme. Ich werde mir wohl einen Reflow Ofen zulegen müssen um diese ordentlich löten zu können.

Nachdem die Platine dann bestückt war ging es an den Bootloader vom Arduino. Was ich nicht wusste: Der Bootloader findet sich in nahezu jeder Arduinoinstallation unter *:\Arduino\hardware\arduino\avr\bootloaders. Ich habe zu Beginn versucht den Bootloader per BusPirate zu flashen. Nach mehreren Versuchen und auch mehrmaliger Kontrolle der Verbindung habe ich es nicht geschafft den Bootloader mit dem BusPirate zu flashen. Basti hat zum Glück noch einen AVRISP MK2. Nachdem ich diesen angeschlossen habe, ging das flashen ohne Probleme. Jetzt ist der Bootloader drauf und es kann losegehen. Also ein Microusb-Kabel angeschlossen und im Gerätemanager nach dem COM-Port gesucht. Bei mir wird der FDTI Driver sofort installiert und als COM13 bekannt gegeben. Ich hab dann erst mal den µSD Karten Test von Arduino aufgespielt. Eine µSD Karte gesucht und das ganze im Serialmonitor von Arduino angesehen. Und siehe da, die µSD Karte hatte ich wohl mal genutzt um einen Octopie zu booten. Sie wird direkt erkannt.

Jetzt will ich einen Port mal wackeln lassen, den H0 Pin. Da dieser der einzige ist, der eine LED hat. Also habe ich in den gleichen Sketch folgende Befehle eingebaut.

digitalWrite(H0, HIGH);

delay(500);

digitalWrite(H0, LOW);

delay(500);

Als ich den Sketch hochladen wollte hat sich Arduino nicht mit dem Bootloader verbunden. Nachdem ich mit dem AVR wieder den Bootloader geflashed habe, ging das dann wieder. Und siehe da die LED blinkt nun im Sekunden Takt. Also geht der H0 Ausgang auch schonmal. Jetzt mal sehen, warum das flashen nicht direkt funktioniert. Und siehe da, ich hab vergessen den DTR Pin mit dem RESET zu verbinden. Erst hab ich gedacht "Warum hab ich den vergessen ich hab doch alles soweit wie möglich übernommen" doch ich weiß jetzt warum ich den nicht verbunden habe. Der FTDI230x hat diesen Pin nicht. ABER ich kann den CTS Pin hierfür nutzen. Jetzt habe ich einen Kondensator an den Reset gelötet und das hat auch "fast" funktioniert. Der RESET wurde nicht stark genug auf Masse gezogen. Das liegt daran, dass der Chip eine 3V3 I/O Spannung hat. Da ich nicht einen zusätzlichen IC bestücken will nur um einen Pegel zu wandeln hab ich micht für einen einfachen MOSFET Pegelwandler entschieden. Einen N-KAN MOSFET habe ich schon auf der Platine, dadurch brauch ich kein extra Bauteil. Da aber beim wechsel auf High der Pegel am RESET Pin auf 5V*2 ansteigen kann, brauche ich noch eine Diode um diese Spannung abzuleiten. Da ich keine Dioden (außer LEDs) auf der Platine habe, hab ich auch hier vor einen weiteren MOSFET zu nehmen und die interne Bodydiode zu nutzen. Diese Schaltung habe ich dann mit Fädeldraht auf der Platine realisiert wodurch das Flashen jetzt ohne Probleme klappt.

Jetzt habe ich mir das Marlin runtergeladen und in einer groben Erstkonfiguration auf den MEGA geflashed. Ab jetzt kann ich mit den G-Codes arbeiten. Also fix den Befehl M105 abgesendet um die Temperaturen zu bekommen. Die Platine hat eine Temperatur von um die 20°C was in etwa dem entspricht, wass ich mit meinen Fingern ertaste. Dann hab ich die Platine mal an eine Kerze gehalten. Ja..... also Kerze macht warm. In wie fern die Temperaturen der Realität entspricht muss ich noch ermitteln.

Zusammenfassend funktioniert:

* USB => UART

* LED an H0

* µSD Interface

* NTC auf der Platine

Was noch nicht funktioniert oder noch nicht getestet ist:

* Stepper Driver

* NTC auf dem Hotend

* Ventilator Ausgang

* Hotend betreiben

Soviel erst mal

Samstag, 1. Dezember 2018

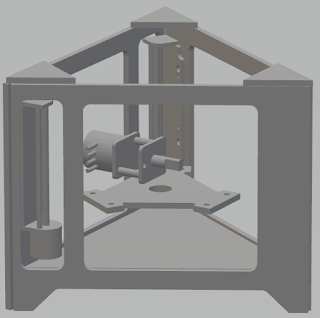

World Smallest 3D Printer

Ich hatte vor einiger Zeit die Idee, den Welt kleinsten 3D-Drucker zu entwickeln. Dieser darf nicht zu teuer werden. Er sollte für nahezu jeden, der einen Lötkolben richtig halten kann einfach zusammen zu bauen sein.

Also günstig ABER funktionstüchtig.

Da ich nicht die komplette Software neu entwickeln will, versuche ich mich auf vorhandene Software zu stützen. Meine Wahl fällt auf Marlin, was auf Arduino basiert. Die Hoffnung ist, dass ich mit geringstem Softwareaufwand den Drucker in Betrieb nehmen kann. Da ich den ATmega2560 verwenden möchte, dessen Gehäuse relativ groß ist (warum kommt später) möchte ich mich an dem Rumba orientieren. Diesen Schaltplan nehme ich als Referenz und schon habe ich das Pinout für den Controller.

Also gesagt getan. Die neuste Version von KiCad runtergeladen und los geht's.

Erst mal den Schaltplan soweit wie nötig erstellt und "neue" Bauteile aussuchen. Da der Drucker per USB betreiben werden soll, müssen die Stepper, Heizer, Lüfter usw. mit 5V laufen.

Als Stepper Driver wird der STSPIN220 von ST verwendet. Dieser ist super klein und läuft mit dem gewohnten Pololu Interface (STEP, DIR, EN). Als Heizelement werde ich Widerstände verwenden. In diese Flachbaugruppe schraube ich die Nozzle.

Weiter geht's mit dem Layout. Warum ich ein großes Gehäuse nehmen möchte? Ich möchte ein "beheiztes" Druckbett. Da liegt es nah den vorhanden µC zu nehmen. Also mir liegt dies nah ;).

Der Controller wird also das Zentrum der Leiterplatte, und der Rest muss versuchen darauf zu passen. Durch diese Einschränkung der "Druckbettgröße" haben sich die restlichen Maße ergeben und der Drucker bekommt eine Seitenlänge von 7cm.

Da ich auch versuche in der 3D Modellierung besser zu werde, hab ich mit dem Tool FreeCAD versucht den Drucker in 3D zu modellieren.

So oder so ähnlich soll er später mal aussehen. Da ich keine Fräße habe, möchte ich alle Teile aus Flachbaugruppen erstellen und als Verbindungen keine Schrauben wählen, sondern die Teile sollen verlötet werden. Also Lötzinn als Verbindungselement nutzen. Mal sehen wie gut das funktioniert.

Abonnieren

Kommentare (Atom)